MULTISICURAGRI

Sicurezza nelle aziende agricole - Edizione 2012

Macchine/Indicazioni tecniche comuni

Vietata qualunque riproduzione se non espressamente consentita dalla Regione Emilia-Romagna previa richiesta scritta

Indicazioni tecniche comuni

Le indicazioni qui di seguito riportate sono applicabili alle attrezzature di lavoro agricole mobili, semoventi o portate, semiportate e trainate.

Elenco argomenti trattati:

- Trasmissione del moto - presa di potenza - albero cardanico

- Organi di trasmissione del moto ed organi di lavoro in movimento

- Sistemi di comando

- Blocco degli elementi di trasmissione

- Impianti e collegamenti idraulici

- Equipaggiamenti elettrici

- Dispositivi di protezione in caso di ribaltamento e sistemi di trattenuta

- Accessi - caduta nella fase di salita e discesa del mezzo

- Collegamento delle attrezzature alla trattrice - stabilità complesso trattrice/operatrice

- Sollevamento della macchina

- Requisiti di sicurezza aggiuntivi per le macchine semoventi

- Le rotture e i guasti

- Manutenzione e pulizia

- Precauzioni di uso - comportamento corretto

- Circolazione in azienda e su strada pubblica

- Emissione di gas inquinanti in ambiente chiuso o poco ventilati

- Rumore e vibrazioni

- Verifiche periodiche

1. TRASMISSIONE DEL MOTO - PRESA DI POTENZA - ALBERO CARDANICO

L'insieme Presa di Potenza che trasmette coppia (generalmente lato trattrice) + albero cardanico (forcelle, crociere e albero telescopico) e presa di Potenza che riceve il moto (albero scanalato generalmente lato macchina operatrice), costituiscono nell'insieme il sistema di trasmissione del moto trattrice/macchina operatrice.

L'albero cardanico è in genere costituito da due giunti collegati tra di loro da due elementi tubolari telescopici, che possono quindi scorrere l'uno dentro l'altro. Si hanno pertanto due limiti costruttivi in senso longitudinale: quello riferito al tutto chiuso potrebbe portare ad un'eccessiva sollecitazione da carico assiale, mentre quello riferito al tutto aperto provocherebbe lo sfilamento degli elementi telescopici ed il disaccoppiamento delle macchine.

Le Prese di Potenza e gli alberi di trasmissione con giunto cardanico sono spesso responsabili di incidenti con conseguenze gravissime.

Essi sono utilizzati per trasmettere il moto da una macchina motrice (in genere dalla Trattrice) alle varie macchine operatrici in maniera disassata, consentendo allo stesso tempo all'insieme trattrice-macchina operatrice di eseguire curve, sollevamenti ed abbassamenti.

La presa di forza o albero scanalato e gli alberi cardanici sono organi in movimento che presentano parti salienti, snodi, bulloni, pulsanti di sblocco: questi possono rappresentare un notevole pericolo per l'operatore o per le persone che si trovano vicino alla macchina in movimento. (figg. 1-2-3).

|

|

|

| Fig. 1 - presa di forza non protetta | Fig. 2 - albero cardanico privo di protezione |

Fig. 3 - presa e trascinamento da parte degli organi di trasmissione in movimento

Questo tipo di infortunio, spesso con esiti molto gravi o mortali, è causato dall'impigliamento es.: presa di abiti, cinture, foulard, sciarpe, pantaloni e maniche larghe, collane, ecc.) del lavoratore che si avvicina in modo confidenziale a detti organi (es. per effettuare regolazioni) mentre essi, privi di protezione risultano essere in movimento.

Fig. 4 - indumento rimasto impigliato all'albero cardanico non protetto

Le conseguenze sono drammatiche: nella migliore delle ipotesi l'operatore rimane "svestito" dei panni che indossa, mentre di solito gli indumenti che rimangono impigliati, per effetto della rotazione che subiscono, se non si lacerano, si attorcigliano attorno all'albero generando un effetto "corda"; diventando estremamente resistenti, gli abiti trascinano gli arti, o peggio ancora tutto il corpo, dell'addetto (fig. 4).

La prevenzione si otterrà proteggendo in modo opportuno dette trasmissioni ed organi in movimento, adottando corrette procedure, non avvicinandosi alla macchina se il suo funzionamento non è stato arrestato ed indossando abbigliamento idoneo.

Gli alberi di trasmissione (presa di potenza) sia quello che trasmette coppia, presente sulla trattrice, sia l'albero recettore della trasmissione della presa di potenza della macchina operatrice che riceve coppia, devono essere provviste di una protezione a scudo posta superiormente e lateralmente o completamente protetti da guaine in materiale plastico (figg. 5-6).

|

|

|

| Fig. 5 - presa di forza con protezione a scudo | Fig. 6 - albero scanalato protetto da guaina |

Quando la presa di forza della trattrice non è utilizzata, è necessario proteggerla ulteriormente con un cappuccio metallico o di plastica.

Fig. 7 - l'albero cardanico deve avere una propria protezione in grado di

coprire le parti salienti del giunto (fig 7.jpg)

Questa protezione deve essere folle rispetto all'albero di trasmissione e deve proteggere tutto l'albero, comprese le crociere e le forcelle di snodo.

Il materiale di costruzione della protezione deve essere sufficientemente robusto per resistere alle sollecitazioni a cui è soggetto durante il normale lavoro oltre che agli sbalzi termici ed alle abrasioni da materiali inerti.

Se l'albero di trasmissione viene acquistato nuovo, deve essere dotato della sua protezione, ed avere la marcatura CE con propria dichiarazione di Conformità e deve riportare i pittogrammi che richiamano l'attenzione dell'operatore.

|

| Fig. 8 - marchio di conformità |

|

|

|

|

|

| Fig. 9 - pittogrammi indicativi di rischio | ||||

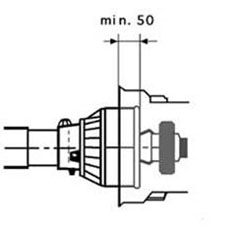

A) sovrapposizione cuffia e controcuffia

La protezione della presa di forza della macchina si deve integrare e sovrapporre con la copertura dei giunti per almeno mm 50, per garantire sempre la sovrapposizione anche in caso di particolari angolazioni che subisce l'albero (specie quando viene utilizzato per la trasmissione di coppia con macchine operatrici trainate) (figg. 15-16).

|

|

|

| Fig. 10 - schema indicante la sovrapposizione delle coperture, di almeno 50 mm |

Fig. 11 - sovrapposizione delle coperture, come da schema, tra albero cardanico e presa di forza |

La guaina di protezione deve perciò ricoprire totalmente il giunto e proteggere anche gli snodi di attacco estremi sia all'albero della presa di forza che eroga potenza, sia a quello della macchina che la riceve.

B) catenelle antirotazione ed aggancio per catenelle

|

|

|

| Fig. 12 - aggancio a parte fissa della macchina con catenella |

Fig. 13 - albero cardanico con protezioni e catenelle |

La protezione dell'albero quando esso gira, deve rimanere ferma, pertanto essa deve poter essere agganciata ad una parte fissa della macchina con apposita catenella (figg. 12-13).

La protezione per poter consentire all'albero di girare all'interno di essa, è dotata di boccole di contatto con l'albero in rotazione. Esse devono essere mantenute pulite; il loro grippaggio comporta la rottura delle catenelle e, di conseguenza, anche della protezione.

C) supporto albero a riposo

E' cattiva prassi quando si scollega l'attrezzatura dalla trattrice lasciare appoggiato l'albero cardanico semplicemente libero sul timone della macchina (fig. 14), da cui può cadere improvvisamente; oppure lasciare cadere l'albero a terra (fig. 15), per cui si dispone verticalmente rispetto al terreno, in questo modo, oltre a contaminare con polvere e terra le parti ingrassate dei giunti e cuscinetti della crociera e delle forcelle compromettendo la resistenza e durata dell'albero stesso, si provoca un repentino deterioramento della protezione.

|

|

|

| Fig. 14 - albero cardanico instabile in caso di macchina trainata scollegata |

Fig. 15 - albero cardanico sprotetto non supportato in caso di macchina portata scollegata |

Un'altra cattiva prassi è quella, una volta scollegato dalla trattrice, di supportare l'albero di trasmissione, una volta scollegato dalla trattrice con la catenella anti-rotazione (figg. 16-17).

|

|

|

| Figg. 16-17 - casi di alberi cardanici non correttamente supportati dalle catenella antirotazione | ||

La catenella antirotazione è infatti applicata ad un occhiello che si trova, sulla protezione, proprio in corrispondenza della boccola di supporto; così facendo con il tempo la boccola si ovalizza, crea attrito e si deteriora in poco tempo, obbligando l'operatore alla sostituzione.

L'albero deve poter essere supportato da apposito sostegno (es.: a gancio per attrezzature di tipo portato (fig. 18), oppure a forcella o staffa per attrezzature di tipo trainato - fig. 19).

|

|

|

| Fig. 18 - idoneo sostegno a gancio per albero cardanico per attrezzatura portata |

Fig. 19 - idoneo sostegno a forcella per attrezzatura trainata |

Nella scelta dell'albero occorre fare inoltre delle valutazioni in funzione dell'accoppiamento trattrice-macchina su cui deve essere installato (dimensionamento dell'albero), velocità di rotazione della presa di forza, potenza della trattrice, necessità di inserimento di giunti particolari, frizioni, disaccoppiatori.

Inoltre va presa in considerazione la massima angolazione possibile ammissibile dal giunto che non deve essere superata (max 35º di angolazione per doppio giunto omocinetico).

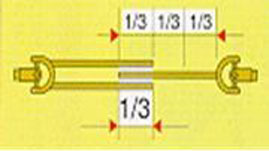

Va verificato che la lunghezza dell'albero rientri nelle tolleranze stabilite dalla casa e che sia in grado di compensare i movimenti della macchina durante il moto (fig. 20).

Fig. 20 - limiti di estensione dell'albero cardanico

A seconda del tipo di sovrapposizione i valori cambiano; indicativamente, garantire sempre la sovrapposizione di 1/3 della lunghezza dell'albero, escluse le forcelle (fig. 21).

Fig. 21 - schema indicante i valori di sovrapposizione

E' buona prassi:

- spegnere il motore ed estrarre la chiave dal quadro comandi della trattrice, prima di intervenire sulla macchina

- che gli abiti da lavoro non presentino cinghie, lembi svolazzanti o parti che possano provocare impigliamento

- indossare adeguati DPI, quali guanti e calzature antinfortunistiche

- non avvicinarsi alla macchina prima che tutti i suoi componenti, compresa la trasmissione cardanica, si siano arrestati

- pulire ed ingrassare la p.d.p. della trattrice e l'albero cardanico prima di eseguire il collegamento

- verificare che tutte le protezioni della trasmissione, della trattrice e della macchina operatrice siano presenti ed efficienti

- sostituire con ricambi originali ed installare correttamente - come indicato nel manuale di istruzioni - eventuali parti danneggiate o mancanti

- trasportare l'albero cardanico tenendolo in posizione orizzontale, per evitare che un eventuale sfilamento possa causare incidenti o danneggiare le protezioni

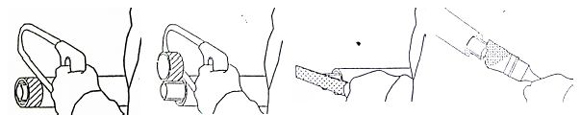

- rispettare il verso di montaggio del cardano, innestando sulla trattrice il lato segnalato dalla freccia sul pittogramma (fig. 22).

Fig. 22 - pittogramma indicante la direzione di montaggio del cardano

- collegare i dispositivi di ritegno (catenelle) agli appositi punti di aggancio, previsti sulla trattrice e sulla macchina operatrice, per evitare la rotazione delle protezioni

- infilare il mozzo della forcella sulla presa di potenza, in modo che il sistema di bloccaggio, azionato tramite pulsante, collare o ghiera, scatti nella gola

- in caso il sistema di bloccaggio sia costituito da un bullone conico con coppia di serraggio, attenersi alle indicazioni del manuale di istruzioni

- mantenere montanti sul lato macchine i dispositivi aggiuntivi, quali limitatori di coppia, frizioni, ruote libere, ecc.

- disinserire la presa di forza durante le manovre (specialmente con l'utilizzo di attrezzature di tipo trainato) e terminato il lavoro, scollegare la macchina operatrice dalla trattrice

- l'albero cardanico, se lasciato innestato nella prima, va collocato nell'apposito supporto; in alternativa, l'albero smontato va alloggiato in una apposita rastrelliera o sostegno (figg. 23-24).

|

|

|

| Fig. 23 - albero cardanico non riposto correttamente | Fig. 24 - alberi cardanici riposti su apposito supposto |

Dopo l'uso, controllare l'efficienza delle protezioni, la lubrificazione e l'ingrassaggio dei giunti; posizionare il cardano sull'apposito supporto presente sulla macchina o sfilarlo dalla presa di forza e riporlo negli appositi sostegni in magazzino.

Manutenzione

L'utilizzatore deve provvedere a garantire il mantenimento della funzionalità della trasmissione cardanica; le operazioni di manutenzione e ripristino vanno eseguite nel rispetto delle indicazioni fornite dal costruttore nel manuale di istruzioni.

Tali operazioni devono essere effettuate indossando gli adeguati D.P.I.: guanti, tuta da lavoro e calzature antinfortunistiche. Una corretta procedura di manutenzione prevede in primo luogo di arrestare il motore ed estrarre le chiavi dal quadro della trattrice, prima di avvicinarsi alla macchina operatrice.

I vari componenti della trasmissione vanno lubrificati con le modalità e i tempi previsti nel manuale di istruzioni, o comunque dopo lunghi periodi di inattività. Occorre ingrassare gli elementi telescopici separando le due parti dell'albero cardanico.

Come ribadito, trasportare l'albero cardanico tenendolo in posizione orizzontale, per evitare che un eventuale sfilamento possa causare incidenti o danneggiare le protezioni.

Inoltre, verificare che la lunghezza dell'albero sia adeguata; eventualmente, procedere come di seguito riportato:

|

|||

| accorciare le protezioni in plastica |

accorciare i tubi interni della stessa misura |

eliminare accuratamente le sbavature |

ingrassare il tubo interno |

La sostituzione di parti eventualmente danneggiate o mancanti deve avvenire con ricambi originali, i quali vanno installati correttamente, senza modificare o manomettere alcun componente.

Gli alberi provvisti di limitatore di coppia a bullone richiedono la verifica dello stato del bullone, che, se danneggiato o tranciato, va sostituito con uno di uguale dimensione e classe di resistenza.

In caso invece di alberi dotati di limitatore di coppia a frizione, prima dell'uso va verificata l'efficienza dei dischi di attrito e la taratura delle molle di compressione, secondo quanto previsto dal manuale d'uso e manutenzione (fig. 25).

Fig. 25 - limitatori di coppia

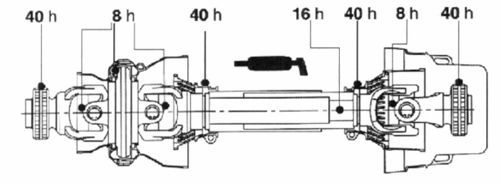

Infine, si sottolinea l'importanza di rispettare i tempi di intervento per la lubrificazione e l'ingrassaggio dell'albero cardanico, anch'essi riportati nel manuale di istruzioni (fig. 26).

Fig. 26 - intervalli di ingrassaggio

2. ORGANI DI TRASMISSIONE DEL MOTO ED ORGANI DI LAVORO IN MOVIMENTO

Gli elementi mobili delle macchine agricole, costituiscono spesso gravi pericoli perchè è nella peculiarità e operatività delle stesse l'esistenza di organi di lavoro particolarmente esposti. Le macchine stesse si trovano ad operare frequentemente con operatori posti nelle immediate vicinanze dell'area in cui lavora la macchina (anche se questo non dovrebbe succedere) e spesso gli organi lavoratori sono difficilmente proteggibili per le loro caratteristiche operative: se particolarmente protetti, vi sono difficoltà di aggressione del prodotto oppure si intasano con facilità perché sono presenti elevati quantitativi di polveri o terra che intasa velocemente le protezioni stesse, ecc.

Il principio fondamentale è che quando gli elementi di trasmissione del moto e di lavoro mobili costituiscono un pericolo, impigliamento, tranciamento, cesoiamento, contatto con l'operatore, devono essere protetti o segregati o provvisti di dispositivi di sicurezza.

Rispettando quanto indicato in premessa e cioè che la presente dispensa riguarda il miglioramento delle condizioni di sicurezza delle macchine agricole immesse sul mercato prima dell'entrata in vigore della direttiva macchine, dovremmo indicare le regole di carattere generale presenti nel D.Lgs.81/08, Allegato V.

Rischi dovuti agli elementi mobili

Se gli elementi mobili di un'attrezzatura di lavoro presentano rischi di contatto meccanico che possono causare incidenti, essi devono essere dotati di protezioni o di sistemi protettivi che impediscano l'accesso alle zone pericolose o che arrestino i movimenti pericolosi prima che sia possibile accedere alle zone in questione.

Le protezioni ed i sistemi protettivi:

- devono essere di costruzione robusta,

- non devono provocare rischi supplementari,

- non devono essere facilmente elusi o resi inefficaci,

- devono essere situati ad una sufficiente distanza dalla zona pericolosa,

- non devono limitare più del necessario l'osservazione del ciclo di lavoro,

- devono permettere gli interventi indispensabili per l'installazione e/o la sostituzione degli attrezzi, nonché per i lavori di manutenzione, limitando però l'accesso unicamente al settore dove deve essere effettuato il lavoro e, se possibile, senza che sia necessario smontare le protezioni o il sistema protettivo.

Quando per effettive ragioni tecniche o di lavorazione non sia possibile conseguire una efficace protezione o segregazione degli organi lavoratori e delle zone di operazione pericolose delle attrezzature di lavoro si devono adottare altre misure per eliminare o ridurre il pericolo, quali idonei attrezzi, alimentatori automatici, dispositivi supplementari per l'arresto della macchina e congegni di messa in marcia a comando multiplo simultaneo.

Gli apparecchi di protezione amovibili degli organi lavoratori, delle zone di operazione e degli altri organi pericolosi delle attrezzature di lavoro, quando sia tecnicamente possibile e si tratti di eliminare un rischio grave e specifico, devono essere provvisti di un dispositivo di blocco collegato con gli organi di messa in moto e di movimento della attrezzatura di lavoro tale che:

a) impedisca di rimuovere o di aprire il riparo quando l'attrezzatura di lavoro è in moto o provochi l'arresto dell'attrezzatura di lavoro all'atto della rimozione o dell'apertura del riparo;

b) non consenta l'avviamento dell'attrezzatura di lavoro se il riparo non è nella posizione di chiusura.

Nei casi previsti precedentemente, quando gli organi lavoratori non protetti o non completamente protetti possono afferrare, trascinare o schiacciare e sono dotati di notevole inerzia, il dispositivo di arresto dell'attrezzatura di lavoro, oltre ad avere l'organo di comando a immediata portata delle mani o di altre parti del corpo del lavoratore, deve comprendere anche un efficace sistema di frenatura che consenta l'arresto nel più breve tempo possibile.

Quando per effettive esigenze della lavorazione non sia possibile proteggere o segregare in modo completo gli organi lavoratori e le zone di operazione pericolose delle attrezzature di lavoro, la parte di organo lavoratore o di zona di operazione non protetti deve essere limitata al minimo indispensabile richiesto da tali esigenze e devono adottarsi misure per ridurre al minimo il pericolo.

Oggi le norme tecniche forniscono indicazioni e quote (misure) generali e specifiche anche per singola macchina, trattate nei capitoli delle singole macchine, che ci consentono di proteggere in maniera opportuna, con buoni margini di sicurezza questi preziosi elementi mobili.

Tuttavia in linea generale, come prevede del resto la norma di tipo B (EN ISO 4254/1), tutti gli elementi mobili del sistema di trasmissione di potenza, ad eccezione degli alberi cardanici di trasmissione dalla presa di potenza, devono essere progettati, costruiti, posizionati in modo segregato o altrimenti provvisti di ripari o di dispositivi di protezione per evitare qualsiasi rischio di contatto e per assicurare la protezione contro i pericoli relativi all'accesso agli elementi mobili di trasmissione di potenza.

La norma fornisce inoltre indicazioni specifiche su ripari e barriere.

In particolare le barriere situate ad determinata altezza dal terreno sulle quali non è possibile impedire all'operatore di salire durante il normale funzionamento della macchina, devono resistere a carichi verticali e orizzontali specifici. Questo requisito è verificato mediante la prova definita nell'appendice C oppure servendosi di un metodo equivalente che soddisfi gli stessi criteri di accettazione.

LA DIRETTIVA MACCHINE (2006/42CE) ANALIZZA I RISCHI DOVUTI AGLI ELEMENTI MOBILI

Gli elementi mobili della macchina devono essere progettati e costruiti per evitare i rischi di contatto che possono provocare infortuni oppure, se i rischi persistono, essere muniti di ripari o dispositivi di protezione.

Devono essere prese tutte le disposizioni necessarie per impedire un bloccaggio improvviso degli elementi mobili di lavoro. Nei casi in cui, malgrado le precauzioni prese, possa verificarsi un bloccaggio, dovranno essere previsti, ove opportuno, i dispositivi di protezione specifici e gli utensili specifici necessari per permettere di sbloccare la macchina in modo sicuro.

Le istruzioni e, ove possibile, un'indicazione sulla macchina devono individuare tali dispositivi di protezione specifici e la modalità di impiego.

Scelta di una protezione contro i rischi dovuti agli elementi mobili

I ripari o i dispositivi di protezione progettati contro i rischi dovuti agli elementi mobili devono essere scelti in funzione del tipo di rischio. Per la scelta si deve ricorrere alle indicazioni seguenti.

Elementi mobili di trasmissione

I ripari progettati per proteggere le persone dai pericoli creati dagli elementi mobili di trasmissione devono essere:

- ripari fissi di cui al punto 1.4.2.1, oppure

- ripari mobili interbloccati, di cui al punto 1.4.2.2.

Se si prevedono interventi frequenti, dovrebbe essere scelta quest'ultima soluzione.

Elementi mobili che partecipano alla lavorazione

I ripari o i dispositivi di protezione progettati per proteggere le persone dai pericoli creati dagli elementi mobili che partecipano alla lavorazione devono essere:

- ripari fissi di cui al punto 1.4.2.1, oppure

- ripari mobili interbloccati, di cui al punto 1.4.2.2, oppure

- dispositivi di protezione di cui al punto 1.4.3, oppure

- una combinazione di quanto sopra.

Tuttavia, se taluni elementi mobili che partecipano direttamente alla lavorazione non possono essere resi interamente inaccessibili durante il loro funzionamento a causa di operazioni che richiedono l'intervento dell'operatore, detti elementi devono essere muniti di:

- ripari fissi o di ripari mobili interbloccati, che impediscano l'accesso alle parti degli elementi non utilizzate per la lavorazione, e

- ripari regolabili di cui al punto 1.4.2.3, che limitino l'accesso alle parti degli elementi mobili cui è necessario accedere.

Rischi di movimenti incontrollati

Quando un elemento della macchina è stato arrestato, la sua deriva dalla posizione di arresto, per qualsiasi causa che non sia l'azionamento di dispositivi di comando, deve essere impedita o essere tale da non costituire un pericolo.

LA DIRETTIVA MACCHINE (2006/42CE) FORNISCE LE CARATTERISTICHE RICHIESTE PER I RIPARI ED I DISPOSITIVI DI PROTEZIONE

Requisiti generali

I ripari e i dispositivi di protezione:

- devono essere di costruzione robusta,

- devono essere fissati solidamente,

- non devono provocare pericoli supplementari,

- non devono essere facilmente elusi o resi inefficaci,

- devono essere situati ad una distanza sufficiente dalla zona pericolosa,

- non devono limitare più del necessario l'osservazione del ciclo di lavoro

- devono permettere gli interventi indispensabili per l'installazione e/o la sostituzione degli utensili e per i lavori di manutenzione, limitando però l'accesso soltanto al settore in cui deve essere effettuato il lavoro e, se possibile, senza smontare il riparo o senza disattivare il dispositivo di protezione.

Inoltre, se possibile, i ripari devono proteggere dalla caduta e dalla proiezione di materiali od oggetti e dalle emissioni provocate dalla macchina.

Requisiti particolari dei ripari Ripari fissi

Il fissaggio dei ripari fissi deve essere ottenuto con sistemi che richiedono l'uso di utensili per la loro apertura o smontaggio.

I sistemi di fissaggio devono rimanere attaccati ai ripari o alla macchina quando i ripari sono rimossi.

Se possibile, i ripari non devono poter rimanere al loro posto in mancanza dei loro mezzi di fissaggio.

|

|

|

| Fig. 27 - carro spandiletame con dispositivi di trasmissione esposti, non protetti dal contatto accidentale |

Fig. 28 - carro spandiletame con dispositivi di trasmissione protetti da ripari fissi |

|

|

|

| Fig. 29 - mulino con elementi mobili e sistemi di trasmissione non segregati e protetti |

Fig. 30 - tramoggia di carico di mulino con coclea protetta da ripari a feritoie fissi |

|

|

|

| Fig. 31 - ventole e pulegge non protette | Fig. 32 - albero a gomiti di vangatrice protetto da ripari fissi |

Ripari mobili interbloccati

I ripari mobili interbloccati devono:

- per quanto possibile restare uniti alla macchina quando siano aperti,

- essere progettati e costruiti in modo che la loro regolazione richieda un intervento volontario.

I ripari mobili interbloccati devono essere associati ad un dispositivo di interblocco che:

- impedisca l'avviamento di funzioni pericolose della macchina fin quando i ripari sono chiusi, e

- dia un comando di arresto non appena essi non sono più chiusi.

Se un operatore può raggiungere la zona pericolosa prima che sia cessato il rischio dovuto alle funzioni pericolose della macchina, i ripari mobili devono essere associati ad un dispositivo di bloccaggio del riparo, oltre che ad un dispositivo di interblocco che:

- impedisca l'avviamento delle funzioni pericolose della macchina fin quando il riparo non è chiuso e bloccato, e

- tenga il riparo chiuso e bloccato fin quando non è cessato il rischio di lesioni dovuto alle funzioni pericolose della macchina.

I ripari mobili interbloccati devono essere progettati in modo che la mancanza o il guasto di uno dei loro elementi impedisca l'avviamento o provochi l'arresto delle funzioni pericolose della macchina.

Ripari regolabili che limitano l'accesso

I ripari regolabili che limitano l'accesso alle parti degli elementi mobili indispensabili alla lavorazione devono:

- potersi regolare manualmente o automaticamente a seconda del tipo di lavorazione da eseguire, e

- potersi regolare facilmente senza l'uso di un attrezzo.

Requisiti particolari per i dispositivi di protezione

I dispositivi di protezione devono essere progettati e incorporati nel sistema di comando in modo tale che:

- la messa in moto degli elementi mobili non sia possibile fintantoché l'operatore può raggiungerli,

- le persone non possano accedere agli elementi mobili in movimento, e

- la mancanza o il guasto di uno dei loro elementi impedisca l'avviamento o provochi l'arresto degli elementi mobili.

La loro regolazione deve richiedere un intervento volontario.

Le macchine devono essere munite di ripari fissi.

Se è previsto un accesso frequente, la macchina deve essere munita di ripari che necessitano dell'ausilio di un utensile per la loro apertura. Questi ripari devono rimanere solidali alla macchina quando sono aperti (per esempio per mezzo di cerniere) e bloccarsi automaticamente quando sono chiusi, senza l'ausilio di un utensile.

Se non sono utilizzati questi tipi di ripari, la macchina deve essere munita di:

- ripari mobili interbloccati; o di:

- ripari mobili dotati di un dispositivo che impedisca la loro apertura fintanto che gli elementi sono in movimento.

LA NORMA EN15811 FORNISCE ULTERIORI INDICAZIONI CONNESSE ALLE PROTEZIONI DA PERICOLI CONNESSI A PARTI IN MOVIMENTO E TRASMISSIONI DI POTENZA.

I ripari devono essere progettati in modo tale da facilitare il funzionamento normale e la manutenzione della macchina e possono essere formati da un riparo intero. Nei ripari a griglia,le dimensioni dell'apertura consentita dipendono dalla distanza tra il riparo e il pericolo o la zona di pericolo (le quote, misure e valori sono riportate nella UNI EN ISO 13857:2008). Il riparo a griglia deve essere tale da non permettere una flessione della maglia o della griglia in maniera tale da modificare la dimensione dell'apertura o la distanza tra il riparo e la zona di pericolo o il pericolo stesso. Se è previsto un "normale accesso", per esempio per la regolazione o la manutenzione - le protezioni devono rimanere solidali alla macchina (ad esempio per mezzo di cerniere o attacchi).

Un pittogramma deve essere presente sulle porte di accesso o le protezioni per indicare la rotazione delle parti in movimento, se applicabile. Le protezioni che possono essere aperte o rimosse ed esporre elementi di macchina che continuano a ruotare o muoversi anche dopo che l'alimentazione è disinserita, devono avere nelle immediate vicinanze, un punto facilmente visibile degli elementi in rotazione, o un segnale acustico di rotazione, o un segnale di sicurezza adeguato.

I ripari o le protezioni che prevedono un normale accesso nelle condizioni di lavoro, devono essere aperti solo con l'uso di uno strumento (quindi un'azione volontaria) e devono essere chiusi automaticamente senza l'uso dello strumento stesso.

In pratica, quando per effettive esigenze della lavorazione non sia possibile proteggere o segregare in modo completo gli organi lavoratori e le zone di operazione pericolose delle macchine, la parte di organo lavoratore o di zona di operazione non protetti deve essere limitata al minimo indispensabile richiesto da tali esigenze e devono adottarsi misure per ridurre al minimo il pericolo.

Quando gli organi lavoratori non protetti (o non completamente protetti) possono afferrare, trascinare o schiacciare e sono dotati di notevole inerzia, il dispositivo di arresto della macchina - oltre ad avere l'organo di comando a immediata portata delle mani o di altre parti del corpo del lavoratore - deve comprendere anche un efficace sistema di frenatura che consenta l'arresto nel più breve tempo possibile.

Le aperture di alimentazione e di scarico delle macchine devono essere provviste di idonei ripari costituiti, a secondo delle varie esigenze tecniche, da parapetti, griglie, tramogge e coperture atti per forma, dimensioni e resistenza, ad evitare che il lavoratore od altre persone possano venire in contatto con tutto o parte del corpo con gli organi lavoratori, introduttori o scaricatori pericolosi.

La disposizione deve essere osservata anche quando la macchina è provvista di dispositivi di alimentazione e di scarico automatici, ogni qualvolta gli organi lavoratori, introduttori o scaricatori pericolosi risultino ugualmente accessibili durante il lavoro.

Gli organi lavoratori che operano a velocità elevate devono essere fissati agli alberi o agli altri elementi da cui ricevono il movimento, in modo o con dispositivi tali da evitare l'allentamento dei loro mezzi di fissaggio e, in ogni caso, la loro proiezione o la loro fuoriuscita.

Le macchine che durante il funzionamento possono dar luogo a proiezioni di materiali o particelle di qualsiasi natura o dimensione devono - per quanto possibile - essere provviste di chiusura, schermi o altri mezzi di intercettazione atti ad evitare che i lavoratori siano colpiti.

3. SISTEMI DI COMANDO

Le prescrizioni minime di carattere generale per le attrezzature di lavoro sono indicate nell'allegato V parte I D.Lgs.81/08, nella direttiva macchine 2006/42CE, sicurezza ed affidabilità dei sistemi di comando e nella norma specifica EN ISO 4254.1.

Troviamo indicazioni circa la resistenza alle sollecitazioni, alla gestione delle situazioni pericolose in caso di avaria, logiche sistema di comando, avviamento inatteso ed incontrollato, in comandi multipli impedimento di arresto se arresto già impartito, arresto di emergenza, forza di azionamento dei comandi, distanza tra i contorni esterni, identificazione e segni grafici, loro posizionamento (es. sulle semoventi, posizionamento lontano dalle zone pericolose, dimensionamento, protezione azionamento accidentale, comandi azione mantenuta, riarmamento, ecc.).

Esempio indicazioni specifiche (UNI EN ISO 4254/1:2010): qualsiasi comando manuale che deve essere azionato dall'operatore in piedi, mentre l'albero cardanico di trasmissione dalla presa di potenza sta girando, deve essere situato a una distanza orizzontale minima di 550 mm dall'albero cardanico di trasmissione dalla presa di potenza.

Avviamento

L'avviamento di una macchina deve essere possibile soltanto tramite un'azione volontaria su un dispositivo di comando previsto a tal fine.

Lo stesso dicasi:

- per la rimessa in marcia dopo un arresto, indipendentemente dall'origine,

- per l'effettuazione di una modifica rilevante delle condizioni di funzionamento.

Tuttavia, purché ciò non generi situazioni pericolose, la rimessa in marcia o la modifica delle condizioni di funzionamento può essere effettuata tramite un'azione volontaria su un dispositivo diverso dal dispositivo di comando previsto a tal fine.

Per le macchine a funzionamento automatico, l'avviamento della macchina, la rimessa in marcia dopo un arresto o la modifica delle condizioni di funzionamento possono essere effettuati senza intervento esterno, se ciò non produce situazioni pericolose.

Quando la macchina è munita di vari dispositivi di comando dell'avviamento e gli operatori possono pertanto mettersi mutuamente in pericolo, devono essere installati dispositivi supplementari per eliminare tali rischi. Se per ragioni di sicurezza l'avviamento e/o l'arresto devono essere effettuati in una sequenza specifica, opportuni dispositivi devono garantire che queste operazioni siano eseguite nell'ordine corretto.

4. BLOCCO DEGLI ELEMENTI DI TRASMISSIONE ARRESTO DI EMERGENZA

Arresto di emergenza

La macchina deve essere munita di uno o più dispositivi di arresto di emergenza, che consentano di evitare situazioni di pericolo che rischino di prodursi nell'imminenza o che si stiano producendo.

Sono escluse da quest'obbligo:

- le macchine per le quali il dispositivo di arresto di emergenza non può ridurre il rischio, perché non riduce il tempo per ottenere l'arresto normale oppure perché non permette di prendere le misure specifiche che il rischio richiede,

- le macchine portatili tenute e/o condotte a mano.

(Dovranno essere adottate misure alternative; (per esempio: comandi azione mantenuta, ecc.)

Il dispositivo deve:

- comprendere dispositivi di comando chiaramente individuabili, ben visibili e rapidamente accessibili,

- provocare l'arresto del processo pericoloso nel tempo più breve possibile, senza creare rischi supplementari,

- quando necessario avviare, o permettere di avviare, alcuni movimenti di salvaguardia.

Quando si smette di azionare il dispositivo di arresto di emergenza dopo un ordine di arresto, detto ordine deve essere mantenuto da un blocco del dispositivo di arresto di emergenza, sino al suo sblocco; non deve essere possibile ottenere il blocco del dispositivo senza che quest'ultimo generi un ordine di arresto; lo sblocco del dispositivo deve essere possibile soltanto con una apposita manovra e non deve riavviare la macchina, ma soltanto autorizzarne la rimessa in funzione. La funzione di arresto di emergenza deve essere sempre disponibile e operativa a prescindere dalla modalità di funzionamento.

I dispositivi di arresto di emergenza devono offrire soluzioni di riserva ad altre misure di protezione e non sostituirsi ad esse.

COMANDO CON DISPOSITIVO DI BLOCCO MULTIPLO - Quando la condotta delle macchine richieda o implichi, anche saltuariamente, che i lavoratori introducano le mani o altre parti del corpo fra organi che con l'avviamento della macchina entrano in movimento, le macchine stesse devono essere provviste di un sistema di comando con dispositivo di blocco multiplo, che ne consenta la messa in moto solo dopo che ciascun lavoratore addetto alla macchina abbia disinserito il proprio dispositivo di blocco particolare.

BLOCCO DELLA POSIZIONE DI FERMO DELLA MACCHINA - Le macchine che per le operazioni di caricamento, registrazione, cambio di pezzi, pulizia, riparazione e manutenzione, richiedono che il lavoratore si introduca in esse o sporga qualche parte del corpo fra organi che possono entrare in movimento, devono essere provviste di dispositivi che assicurino in modo assoluto la posizione di fermo della macchina e dei suoi organi durante l'esecuzione di dette operazioni. Devono altresì adottarsi le necessarie misure e cautele affinché la macchina o le sue parti non siano messe in moto da altri (fig. 33).

|

|

|

| Fig. 33 - comando ad azione volontaria mediante chiave di accensione |

Fig. 34 - dispositivo di blocco degli elementi di trasmissione |

Qualora il bloccaggio intempestivo degli elementi di trasmissione d'energia accoppiabili tra un'attrezzatura di lavoro mobile e suoi accessori e traini possa provocare rischi specifici, l'attrezzatura di lavoro deve essere attrezzata o sistemata in modo tale da impedire il bloccaggio degli elementi di trasmissione d'energia (fig. 34).

Nel caso in cui tale bloccaggio non possa essere impedito, dovrà essere presa ogni precauzione possibile per evitare conseguenze pregiudizievoli per i lavoratori.

Se gli organi di trasmissione di energia accoppiabili tra attrezzature di lavoro mobili rischiano di sporcarsi e di rovinarsi strisciando al suolo, si devono prevedere possibilità di fissaggio.

Ottenuto l'arresto dell'attrezzatura di lavoro, o dei suoi elementi pericolosi, l'alimentazione degli azionatori deve essere interrotta.

5. IMPIANTI E COLLEGAMENTI IDRAULICI

Norma di riferimento: ISO 4413, UNI EN ISO 4254.1 alle quali si rimanda per indicazioni più dettagliate.

Ogni parte del sistema deve essere progettata o protetta contro le pressioni che superano la pressione massima di esercizio del sistema o di qualunque parte del sistema o la pressione nominale di qualsiasi specifico componente.

I mezzi di protezione preferibili contro le sovrappressioni sono una o più valvole di sovrappressione sistemate in modo da limitare la pressione in tutte le parti del sistema. Possono essere adottati mezzi alternativi quali i comandi di pompe compensatrici della pressione, purché soddisfino i requisiti relativi all'applicazione.

I sistemi devono essere progettati, costruiti e regolati in modo che le pressioni di cresta e le pressioni amplificate siano attenuate. Le pressioni di cresta e le pressioni amplificate non devono causare pericolo.

Riduzioni di pressione o perdite di carico critiche non devono esporre le persone a pericoli.

Nessuna perdita (interna o esterna) deve dare luogo a pericolo.

Qualunque sia il tipo di alimentazione usata per i comandi o per la potenza (per esempio elettrica, oleoidraulica, ecc.), le seguenti azioni o circostanze (inattese o intenzionali) non devono dar luogo a pericolo:

- inserimento o interruzione dell'alimentazione

- riduzione dell'alimentazione

- interruzione o riattivazione dell'alimentazione.

Il sistema deve essere progettato e costruito in modo che i suoi componenti siano accessibili e le operazioni di regolazione e di manutenzione possano essere effettuate in condizioni di sicurezza.

I movimenti meccanici, previsti o imprevisti, (compresi gli effetti dovuti, per esempio, all'accelerazione, alla decelerazione, al sollevamento, al bloccaggio delle masse) non devono provocare situazioni di pericolo per le persone.

Collegamenti rapidi

Per evitare errori di connessione i tubi idraulici, le prese olio della trattrice e gli innesti rapidi delle macchine devono essere dotati di un codice di riconoscimento, (figg. 35-36). |

|

|

| Fig. 35 - collegamenti idraulici rapidi non identificabili |

Fig. 36 - collegamenti idraulici identificabili |

Corpi estranei

Le tubazioni, i raccordi ed i passaggi del fluido, compresi i fori di fonderia e quelli di lavorazione, devono essere esenti da materiali estranei dannosi, come scaglie, bave, trucioli, ecc. che possono ostacolare la portata oppure essere trasportati e provocare disfunzioni e/o danni a qualsiasi componente, comprese le guarnizioni.

Le tubazioni, sia rigide sia flessibili, devono essere ubicate in modo da essere protette da danneggiamenti prevedibili e da non ostacolare l'accesso per la regolazione, le riparazioni, la sostituzione di componenti o il normale lavoro.

Prima di scollegare le tubazioni idrauliche, controllare che il circuito non sia in pressione.

Supporti

Se necessario, quando la macchina viene scollegata dalla trattrice, i tubi devono essere opportunamente supportati alle due estremità e a intervalli per tutta la loro lunghezza mediante supporti correttamente progettati (figg. 37-38).

I supporti non devono danneggiare i tubi.

Le tubazioni non devono essere impiegate per supportare componenti che potrebbero dar luogo a carichi anormali. Carichi anormali possono provenire dalla massa dei componenti, da urti, da vibrazioni, da pressioni di cresta.

|

|

|

| Fig. 37 - tubi idraulici privi di supporti | Fig. 38 - tubi idraulici su idonei supporti |

Raccordi rapidi (disaccoppiatori)

I raccordi rapidi (disaccoppiatori) devono essere scelti fra quelli che automaticamente bloccano la pressione del fluido a monte e a valle, per evitare un pericolo quando si smonta l'adattatore.

Tubi flessibili raccordati

I tubi flessibili raccordati non devono essere costruiti utilizzando flessibili che siano già stati usati come parti di un tubo flessibile raccordato. I tubi flessibili raccordati devono soddisfare tutti i requisiti prestazionali contenuti nelle norme europee e/o internazionali Devono essere prese in considerazione le raccomandazioni dei costruttori di flessibili sulla durata di immagazzinaggio dei tubi flessibili raccordati; si dovrebbe inoltre raccomandare una durata in servizio dei tubi flessibili raccordati.

Serbatoi di fluido

Il serbatoio deve:

- dissipare convenientemente il calore posseduto dal fluido in tutte le normali condizioni di esercizio, in particolare quando nel sistema non sono installati scambiatori di calore

- contenere tutto il fluido che può provenire dal sistema, nelle normali condizioni di esercizio, o di manutenzione

- mantenere il livello del fluido a un'altezza che consenta un funzionamento sicuro

- permettere l'invio di fluido in quantità sufficiente alle condotte di alimentazione durante tutti i cicli e i modi operativi

- prevedere uno spazio adeguato per la dilatazione termica e la separazione dell'aria.

Se il serbatoio del fluido è pressurizzato, si devono prendere in considerazione i requisiti speciali per i serbatoi in pressione.

Accessori

Gli indicatori di livello devono essere marcati in modo permanente con le posizioni "alto" e "basso" del livello di fluido. Dovrebbero essere disposte anche indicazioni supplementari appropriate a ciascuno specifico sistema (per esempio: "caldo", "motore in moto", "uscita stelo", ecc.).

Le bocche di riempimento dovrebbero essere munite di tappi a tenuta per impedire l'ingresso di contaminanti.

I serbatoi a pressione atmosferica dovrebbero essere dotati di sfiati con filtro affinché l'aria in ingresso nel serbatoio abbia un livello di pulizia compatibile con i requisiti del sistema, tenuto conto delle condizioni ambientali nelle quali il sistema deve essere installato.

Proiezione fluidi in pressione

I tubi idraulici devono essere protetti in modo da evitare fuoriuscite di liquido in caso di rotture (figg. 39-40).

|

|

|

| Fig. 39 - tubi idraulici non protetti e lesionati | Fig. 40 - tubi idraulici protetti |

Occorre adottare un idoneo programma di manutenzione: sostituire i tubi idraulici seguendo le indicazioni previste dal costruttore; eventualmente valutare lo stato di usura e deterioramento e sostituire i tubi non oltre i tre anni.

Fluidi di servizio

Devono essere presi dei provvedimenti affinché il riempimento, lo scarico e il recupero dei fluidi di servizio, quali l'olio del motore e i liquidi di raffreddamento avvengano in condizioni di sicurezza. Le aperture di riempimento devono essere poste a non più di 1.500 mm da terra o dalla piattaforma.

Impianto oleodinamico

E' un impianto il cui guasto può causare perdita di controllo del mezzo o degli attrezzi portati o trainati. Quindi è necessario che sia correttamente dimensionato, dotato di scambiatori di calore per limitare a non più di 70 ºC la temperatura del fluido e provvisto dei seguenti dispositivi:

- valvola di non ritorno dell'olio, che entri in funzione in caso di perdita di pressione

- valvola di massima e minima pressione sul circuito principale

- valvola di sovrappressione sui singoli circuiti di utilizzazione, per evitare sovraccarichi dinamici e/o termici

Inoltre il serbatoio dell'olio deve essere provvisto di indicatore di livello e di targa indicante le caratteristiche del fluido da utilizzare.

Le tubazioni flessibili devono essere scelte tenendo conto della massima pressione d'esercizio (indicata sulle stesse in Kg/cm²) e devono essere protette da guaine metalliche flessibili. In corrispondenza delle zone dove è possibile un danneggiamento di origine meccanica, le tubazioni devono essere dotate di protezioni fisse.

6. EQUIPAGGIAMENTO ELETTRICO

I cavi elettrici presenti sulle macchine devono essere protetti nel caso in cui possano venire a contatto con superfici metalliche potenzialmente abrasive e devono resistere ai contatti con il lubrificante o il carburante o essere protetti contro queste sostanze e posizionati in maniera tale che nessuna loro porzione sia in contatto con il sistema di scarico, le parti mobili o gli spigoli vivi.

Quando la macchina non è agganciata ad un veicolo semovente, deve essere dotata di idonei dispositivi per supportare i cavi elettrici pendenti (figg. 41-42).

|

|

Figg. 41-42 - dispositivi di supporto di cavi elettrici quando la macchina è scollegata dalla trattrice

Devono essere prese delle misure tecniche (ad esempio innesti ad unico senso di collegamento) per eliminare la possibilità di collegare erroneamente le sorgenti di potenza che possano dar luogo a delle situazioni pericolose.

Devono essere installati in tutti i circuiti elettrici, eccetto il circuito di avviamento e l'impianto di accensione ad alta tensione, dei fusibili o altri dispositivi di protezione contro il sovraccarico, che devono impedire la possibilità di neutralizzare contemporaneamente tutti i sistemi di avvertimento e non devono dar luogo a delle situazioni di lavoro pericolose, come un avviamento intempestivo, in caso di scollegamento dei fili e di cortocircuiti.

7. DISPOSITIVI DI PROTEZIONE IN CASO DI RIBALTAMENTO E SISTEMI DI TRATTENUTA

Il rischio "Ribaltamento" in agricoltura è sempre presente, quando si utilizzano attrezzature semoventi, trattrici agricole, macchine trainate, portate o semiportate dalla trattrice con postazioni di servizio ed operatori a bordo, durante il normale esercizio delle macchine stesse, durante il trasferimento dai campi in azienda, durante le manovre e durante la circolazione stradale. Per le casistiche di accadimento del fenomeno ribaltamento (le più svariate, purtroppo) si rimanda a specifico capitolo trattato all'interno della sezione dedicata alla "Trattrice Agricola", attrezzatura che detiene purtroppo il triste primato nella classifica e casistica degli infortuni gravissimi (con conseguenze permanenti e mortali).

Ribaltamento o rovesciamento laterale

Quando per una macchina semovente con conducente, operatore/i o altra/e persona/e trasportati esiste il rischio di ribaltamento o rovesciamento laterale, essa deve essere munita di una struttura di protezione appropriata.

Detta struttura deve essere tale che, in caso di ribaltamento o rovesciamento laterale, garantisca alle persone trasportate un adeguato volume limite di deformazione.

Al fine di verificare che la struttura soddisfi il requisito di cui al secondo comma, il fabbricante o il suo mandatario deve effettuare, o far effettuare, prove appropriate per ciascun tipo di struttura.

Sedili

Se c'è il rischio che gli operatori o altre persone trasportati dalla macchina possano essere schiacciati tra elementi della macchina e il suolo in caso di ribaltamento o rovesciamento laterale, in particolare per le macchine munite di una struttura di protezione in caso di ribaltamento, i sedili devono essere progettati o muniti di un sistema di ritenuta in modo da mantenere le persone sui loro sedili, senza opporsi ai movimenti necessari alle operazioni né ai movimenti dovuti alla sospensione dei sedili rispetto alla struttura. Detti sistemi di ritenuta non devono essere montati se accrescono i rischi.

8. ACCESSI - CADUTA NELLA FASE DI SALITA E DISCESA DAL MEZZO

Analizzando le statistiche degli infortuni da macchine agricole, si nota che una parte significativa provocata dalla caduta o dallo scivolamento durante le fasi di salita e discesa dalla macchina.

Questi infortuni sono dovuti alla difficoltà di accesso al posto di guida a causa della mancanza di adeguati sostegni ed appoggi, per la presenza di ostacoli o leve che impigliano i vestiti, per la presenza di fango sugli scalini e sulla pedana di accesso, che rende scivolose le superfici.

I suddetti dispositivi devono essere sistemati all'interno della sagoma della trattrice e protetti dagli organi in movimento.

Particolare attenzione va posta nella progettazione delle trattrici a cingoli, le cui caratteristiche costruttive rendono difficile l'installazione dei dispositivi d'accesso, anche se, per la minore altezza del posto di guida e per la presenza di zone più o meno idonee per l'appoggio dei piedi, l'accesso risulta meno difficoltoso rispetto ad una trattrice a ruote priva dei dispositivi adatti.

L'accesso a tutte le zone in cui è necessario intervenire durante il funzionamento, la regolazione e la manutenzione della macchina, deve essere consentito in condizioni di sicurezza.

Se l'altezza verticale del pavimento della postazione di lavoro rispetto al livello del suolo supera i 550 mm, misurati su suolo pianeggiante, con i pneumatici dal diametro maggiore raccomandati dal costruttore e gonfiati alla pressione specificata, devono essere previsti dei mezzi d'accesso. Le dimensioni devono essere conformi alla norma UNI EN ISO 4254.1 che regolamenta distanze, ampiezza, profondità, arresti laterali, inclinazione delle scale, forze di azionamento parti mobili, ecc.

Quando i mezzi di accesso sono posti direttamente in corrispondenza e davanti a una ruota (ad esempio all'interno della carreggiata della macchina) deve essere fornito di una protezione disposto tra il mezzo d'accesso e la ruota; devono essere previsti degli arresti nella parte posteriore dei gradini o delle scalette d'accesso quando - distendendo una mano o un piede - si rischia il contatto con una parte pericolosa della macchina.

E' permessa una o più connessioni flessibili solo tra il primo e il secondo scalino. Le parti mobili dei mezzi di accesso non devono, durante il loro azionamento, causare pericoli di cesoiamento, di schiacciamento o movimenti incontrollabili (per esempio, per forza di gravità).

Devono essere previste delle maniglie o dei corrimano su entrambi i lati dei mezzi d'accesso progettati in modo tale che l'operatore possa sempre mantenere un supporto con tre punti di contatto. La norma UNI EN ISO 4254.1 regolamenta l'altezza inferiore corrimano rispetto al terreno, lo spazio libero per le mani, l'altezza del corrimano al di sopra del gradino/piolo più alto, larghezza maniglie, ecc.

Tutte le piattaforme devono avere una superficie piana ed antisdrucciolevole e se necessario un dispositivo per lo scarico delle acque. Dimensioni di altezza corrimani, correnti intermedi, arresti al piede, ecc. sono indicati nelle norme tecniche.

9. COLLEGAMENTO DELLE ATTREZZATURE ALLA TRATTRICE - STABILITA' COMPLESSO TRATTRICE-OPERATRICE

Tutti gli assemblaggi degli attrezzi nelle fasi lavorative con le unità di forza motrice devono risultare di dimensioni e di capacità appropriate.

A causa della massa delle macchine, il complesso trattrice-operatrice può risultare instabile: in particolare, macchine sviluppate in lunghezza, se non correttamente dimensionate rispetto alla trattrice, quando sono applicate al sollevatore posteriore alleggeriscono l'assale anteriore della stessa, causando difficoltà di guida e sbandamenti in curva.

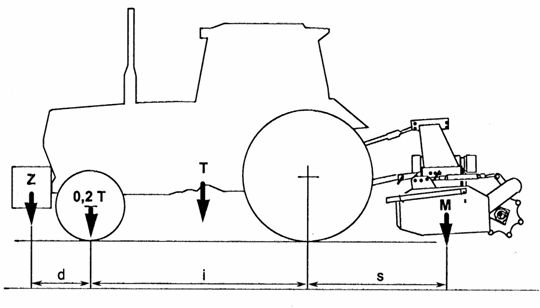

Il rimedio proposto, oltre ad un'appropriata scelta dell'accoppiamento trattrice-attrezzatura, consiste nell'applicazione di zavorre in posizione anteriore alla trattrice, da effettuare, tuttavia, nei limiti e nelle modalità prescritte dal costruttore. Pertanto è necessario che vengano soddisfatte le seguenti condizioni (fig. 43):

Fig. 43 - schema di calcolo per il dimensionamento delle zavorre da

applicare alla trattrice

Devono essere rispettati i carichi verticali sul gancio di traino, le masse rimorchiabili previste dal costruttore della trattrice, i carichi a sbalzo tenendo conto del rispetto delle opportune zavorre.

Le zavorre devono essere applicate solo se queste sono state specificatamente previste dal costruttore e siano collocate e montate negli appositi punti di attacco previsti dal costruttore del trattore.

È ammesso l'utilizzo di zavorre non originali purché queste siano rispondenti ai requisiti tecnici previsti dalla direttiva 74/151/CEE e successive modifiche ed adeguamenti

STABILITA'

La macchina deve essere progettata in modo da rimanere stabile quando, seguendo le indicazioni del manuale di istruzioni, viene sistemata in condizioni di parcheggio, su un terreno compatto inclinato, lungo una direzione qualsiasi, di almeno 8,5º.

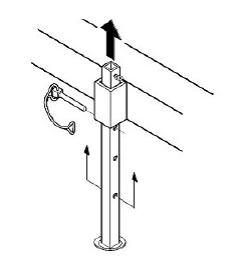

I piedi di appoggio devono essere progettati e localizzati in modo che la macchina possa poggiare in sicurezza su un terreno piano e stabile e devono avere una superficie di appoggio progettata per limitare la pressione di contatto con il terreno (fig. 44). I supporti vanno collegati alla macchina.

Inoltre, la distanza tra i piedi di supporto deve essere dimensionata in modo da permettere movimenti sicuri della trattrice durante le operazioni di accoppiamento e di distacco. In ogni caso, nel manuale d'uso e manutenzione, il costruttore è tenuto a fornire informazioni e delucidazioni circa le modalità d'uso in sicurezza dei mezzi di supporto.

Fig. 44 - piede di appoggio regolabile

Gli stabilizzatori o i dispositivi similari devono poter essere bloccati anche nella posizione di trasporto e deve essere possibile per il conducente/operatore verificarlo visivamente.

Schiacciamento nelle fasi di attacco e distacco di attrezzi portati o trainati i

L'attacco e il distacco del rimorchio e delle altre macchine operatrici è un'operazione che, in mancanza di idonei dispositivi per facilitarne l'esecuzione, presenta frequentemente pericoli per la sicurezza dell'operatore.

Questa manovra può essere compiuta dal solo operatore o da questo con la collaborazione di un'altra persona. Nel caso in cui la manovra è compiuta con la collaborazione di una persona a terra, quest'ultima, incaricata dell'aggancio, deve indicare al conducente le manovre da eseguire, e se intercorrono dei malintesi operativi con la persona che conduce la macchina, si rischia di restare schiacciati.

Anche quando l'operatore è solo nell'eseguire tali manovre può rischiare lo schiacciamento degli arti (mani e piedi); inoltre può procurarsi degli strappi muscolari per gli sforzi, brevi ma violenti, dovuti alla pesantezza delle attrezzature e alla complessità delle operazioni; può anche rimanere schiacciato dal mezzo se questo non è stato adeguatamente frenato.

Assicurarsi quindi sempre che:

- la macchina sia in "stazionamento" con il freno completamente tirato

- la superficie dove vengono effettuate le manovre di collegamento sia in piano e non vi siano possibilità di frane (non vicino a bordi di ripe, fossi, scarpate, ecc.).

Se la macchina da collegare è trainata, utilizzare cunei di blocco da inserire tra le ruote della macchina stessa ed il terreno.

Utilizzare guanti, tute senza parti svolazzanti e scarpe antinfortunistiche per una buona stabilità del piede.

Effettuare le operazioni da terra in sincronia con l'operatore sulla trattrice.

Dispositivi per l'aggancio e sgancio degli attrezzi trainati

Per evitare il rischio di schiacciamento durante le operazioni di aggancio e sgancio degli attrezzi trainati e dei rimorchi, è importante che la macchina operatrice che deve essere collegata alla trattrice sia dotata di dispositivi che mantengano la barra di traino sollevata ed allo stesso tempo ne consentano la regolazione in altezza per rendere agevoli e sicure le operazioni di aggancio e sgancio (piedi stabilizzatori - fig. 45).

Eventuali dispositivi di supporto, eccetto le ruote (per esempio piedi di appoggio, stabilizzatori), devono avere una superficie di appoggio progettata per limitare la pressione di contatto con il terreno ad un valore massimo di 400 kPa.

Gli stabilizzatori o i dispositivi similari devono poter essere bloccati anche nella posizione di trasporto e devono essere chiaramente visibili dall'operatore/conducente seduto al posto di guida.

Se i dispositivi di supporto sono staccabili, occorre allora provvedere al loro immagazzinamento sulla macchina (fig. 56); per agevolare tale operazione ed eliminarne i rischi è auspicabile la diffusione di dispositivi automatici quali il sistema di attacco rapido.

|

|

|

| Fig. 45-46 - dispositivi di supporto conformi per operatrice trainata | ||

|

| Fig. 47 - dispositivo di supporto evidentemente non idoneo |

SPINE DI SICUREZZA

Attraverso gli attacchi del sollevatore idraulico deve essere garantita la stabilità ed il collegamento delle attrezzature di tipo portato e semiportato. Deve essere sempre assicurato che il perno non si sfili dalla propria sede; pertanto devono essere inserite nel perno stesso delle "spine" di sicurezza che devono essere collegate al perno tramite un filo di plastica, di gomma o una catenella (fig. 48).

|

|

|

| Fig. 48 - spine anti-sfilo di sicurezza | ||

10. SOLLEVAMENTO DELLA MACCHINA

Spesso, nella necessità di sollevare un'attrezzatura o una macchina per trasportarla oppure per effettuare una manutenzione, vengono individuati punti di sollevamento improvvisati, non progettati per quella funzione. L'operazione può comportare deformazioni della struttura o possibili rotture di parti di macchina che possono portare a gravi conseguenze.

Sulla macchina devono essere presenti e chiaramente identificati i punti di aggancio per il suo sollevamento (fig. 49).

Fig. 49 - identificazione dei punti di aggancio e relativo pittogramma

Occorre verificare che i dispositivi di sollevamento (golfari, ecc.) siano dimensionati per sorreggere la massa della macchina "T" = Massa della Trattrice + Kg 75 (peso operatore).

11. REQUISITI DI SICUREZZA AGGIUNTIVI PER LE MACCHINE SEMOVENTI

In agricoltura molte macchine agricole vengono progettate come portate, semiportate e trainate per poter essere accoppiate ad una macchina multifunzionale (trattrice agricola) che trasmette moto, (coppia, energia) e traina o porta dette attrezzature.

In diversi casi per aumentare le prestazioni o per motivi di ingombri elevati delle attrezzature che svolgono determinate lavorazioni agricole vengono progettate e realizzate macchine semoventi dotate di postazioni di guida/servizio e motore/trasmissioni proprie (fig. 50).

Fig. 50 - macchine semoventi

Queste attrezzature di lavoro mobili semoventi, il cui spostamento può comportare rischi per le persone, devono essere dotate:

- dei mezzi necessari per evitare la messa in moto non autorizzata

- di un dispositivo di emergenza con comandi facilmente accessibili o automatici che ne consenta la frenatura e l'arresto in caso di guasto del dispositivo di frenatura principale

Inoltre:

- quando il campo di visione diretto del conducente e' insufficiente per garantire la sicurezza, esse devono essere dotate di dispositivi ausiliari per migliorare la visibilità

- le attrezzature di lavoro per le quali e' previsto un uso notturno o in luoghi bui devono incorporare un dispositivo di illuminazione adeguato al lavoro da svolgere e garantire sufficiente sicurezza ai lavoratori

- se i comandi possono essere azionati anche da terra, deve essere previsto un dispositivo che non permetta il loro azionamento se il conducente non è seduto al posto di guida (es. sedile sensibile)

- se il rischio incendio non è trascurabile, a bordo macchina devono essere previsti idonei sistemi di estinzione.

Requisiti applicabili alle macchine semoventi con conducente seduto

I comandi come lo sterzo o le leve di sterzo, le leve del cambio, le leve di comando, le manovelle, i pedali e gli interruttori devono essere scelti, progettati, costruiti e posizionati in maniera conforme, così come lo devono essere la scelta ed il posizionamento dei segni grafici che indicano la funzionalità dei comandi.

I pedali devono avere delle dimensioni e forme appropriate e devono essere sufficientemente distanziati. I pedali devono avere una superficie antisdrucciolevole e devono poter essere facilmente puliti.

Quando - per progettazione - una macchina agricola presenta delle analogie di guida con un veicolo a motore, vale a dire con la frizione a sinistra, il freno al centro e l'acceleratore a destra, i pedali devono essere ubicati nella stessa maniera per evitare il rischio di confusione.

Nei posti di guida e di lavoro dell'operatore, non ci devono essere punti di cesoiamento e di schiacciamento all'interno della zona di raggiungibilità delle mani e dei piedi.

Tra il sedile e le altre parti della macchina deve essere mantenuto uno spazio minimo, misurato in tutte le posizioni di regolazione del sedile.

Se i piedi sono esposti a dei pericoli, devono essere previsti dei dispositivi di protezione all'interno di uno spazio specifico.

Uscita di sicurezza della cabina

Quando il posto dell'operatore è equipaggiato di una cabina, ci deve essere almeno un'uscita di sicurezza, la quale non deve trovarsi sullo stesso lato dell'entrata.

I bordi esterni delle uscite di sicurezza non devono presentare alcun pericolo per l'uscita.

I parabrezza, i vetri laterali, i vetri posteriori e le aperture praticate sul tetto sono considerati come uscite di sicurezza a condizione che possano essere aperti rapidamente dall'interno della cabina ( (per esempio un vetro girevole o con l'uso di un martello speciale per rompere un vetro temprato).

È richiesto l'uso di pittogrammi sull'apertura dell'uscita di sicurezza.

Visibilità

La progettazione e la posizione del posto dell'operatore devono assicurare una visibilità sufficiente sulla zona di lavoro della macchina per consentire all'operatore di guidarla in sicurezza .

Devono essere forniti dei mezzi di assistenza quali per esempio specchi retrovisori, dispositivi ad ultrasuoni, videocamere per rimediare ad un'insufficiente visibilità diretta.

Quando il posto dell'operatore è equipaggiato di una cabina, il parabrezza, e se necessario il vetro posteriore o i vetri laterali, devono essere muniti di un lavatergicristallo motorizzato.

Se necessario, devono essere prese delle misure per lo sbrinamento e l'eliminazione della condensa dai parabrezza.

Avviamento e arresto del motore

Quando è utilizzato un dispositivo di avviamento elettrico, deve essere evitato un azionamento non autorizzato del dispositivo di avviamento attraverso uno o più dei seguenti metodi:

- un interruttore di avviamento o una chiave di accensione

- una cabina che può essere chiusa

- una copertura per l'interruttore di accensione o di avviamento, che può essere chiusa

- un interruttore di accensione o di avviamento di sicurezza

- un interruttore per disinserire la batteria, che può essere chiuso.

Non deve essere possibile l'avviamento quando è inserita la trasmissione.

L'arresto del motore deve essere ottenuto per mezzo di un dispositivo costruito in maniera tale che:

- l'arresto del motore non richieda un'azione manuale mantenuta

- quando il dispositivo è nella posizione di "off" o "stop", il motore non possa essere riavviato, a meno che il dispositivo non sia stato ripristinato.

Accesso al posto del conducente

L'accesso al sedile del conducente deve avere una larghezza specifica.

I comandi, qualunque sia la loro posizione, non si devono trovare nella zona d'accesso o sconfinare in tale area, ad eccezione degli eventuali sensori destinati ad indicare la presenza del conducente.

Spostamento della macchina

Attacchi per il traino

Devono essere previsti, anteriormente e/o posteriormente alla macchina, dei punti di attacco per il recupero e il traino (ganci, anelli, occhielli, ecc.). Questi punti di attacco devono essere chiaramente indicati sulla macchina e nel manuale di istruzioni.

I requisiti per questo punto di attacco possono essere coperti dalle prescrizioni nazionali per la circolazione stradale.

Aggancio della macchina

Per trasportare le macchine agricole in maniera sicura, devono essere indicate nel manuale di istruzioni delle indicazioni per l'aggancio della macchina e, se necessario, devono essere forniti e identificati sulla macchina dei punti di aggancio.

Gli attacchi mobili devono poter essere bloccati in posizione di trasporto.

Uso del martinetto di sollevamento

Durante il sollevamento della macchina, i punti di applicazione previsti per l'uso dei martinetti devono essere chiaramente marcati e la loro ubicazione - come pure la procedura di utilizzazione di questi martinetti - deve essere descritta nel manuale di istruzioni.

I punti di sollevamento devono essere costruiti in maniera tale che le ruote della macchina sotto carico possano distaccarsi dal terreno.

Batteria

La batteria deve essere bloccata per rimanere in posizione anche se la macchina si ribalta.

Essa deve essere posizionata in maniera tale che la sua manutenzione e la sua sostituzione possano essere eseguite da terra o da una piattaforma.

I morsetti non collegati a massa devono essere protetti contro i cortocircuiti accidentali.

Deve essere possibile isolare elettricamente la batteria per mezzo di:

- un interruttore tra la massa e la batteria, che può essere accessibile da terra o dalla piattaforma; oppure

- una connessione tra la massa e la batteria che possa essere smontata senza l'ausilio di utensili.

Serbatoio di carburante

Qualsiasi dispositivo di riempimento deve essere situato al di fuori della cabina.

I serbatoi di carburante devono resistere alla corrosione e devono soddisfare le prove di perdita, eseguite dal costruttore ad una pressione pari al doppio della pressione di esercizio ma, in qualunque caso, non minore di 30 kPa.

Il tappo del serbatoio deve essere progettato in maniera tale che non si verifichi alcuna perdita apparente mentre il motore è alla sua temperatura normale di funzionamento e in tutte le posizioni di lavoro della macchina. Eventuali trasudamenti dal sistema di sfiato del serbatoio di carburante non devono essere considerati come una perdita.

L'apertura di riempimento deve essere situata a non più di 1.500 mm dal terreno o da una piattaforma di accesso.

Sistemi pneumatici

Qualunque sovrappressione o qualsiasi pressione che superi la pressione d'esercizio deve essere automaticamente compensata mediante dei dispositivi appropriati (sfiati, valvole di sicurezza, ecc.).

I recipienti in pressione devono essere muniti di dispositivi progettati specificatamente per depressurizzarli e svuotarli in sicurezza nel caso debbano essere aperti o riparati.

N.B.: i sistemi pneumatici possono essere coperti da altre Direttive Europee.

12. LE ROTTURE E I GUASTI

Le rotture e i guasti di organi della macchina possono essere responsabili del ribaltamento della stessa, o determinare altri tipi di infortuni.

Un esempio è la rottura del perno del gancio di traino (o della coppiglia che lo ferma), che può determinare lo sganciamento della macchina trainata con il conseguente pericolo che questa investa persone vicine; nello stesso tempo può determinare un pericoloso sbilanciamento del complesso stesso, compromettendone la stabilità.

Nel caso delle Trattrici, anche il cattivo funzionamento dell'impianto del sollevatore idraulico può causare la perdita del controllo dell'attrezzatura collegata, con pericoli per l'operatore o per le persone che si trovano vicino alla macchina.

13. MANUTENZIONE E PULIZIA

La manutenzione è un problema di primaria importanza; si può affermare infatti che l'efficienza e l'affidabilità dei mezzi meccanici rappresentano uno dei più importanti fattori di sicurezza. I criteri di manutenzione preventiva dovranno quindi rientrare nella cultura di sicurezza dell'agricoltore.

Circa la metà degli infortuni imputabili alle macchine è determinato da rotture e guasti delle stesse per una difettosa manutenzione. L'80% delle rotture sono imputabili a "fatica" (l'acciaio sollecitato intensamente, dopo un certo numero di ore di lavoro, si rompe senza alcun preavviso) e le rotture per il superamento del limite di fatica sono la causa del 30% degli infortuni prodotti dall'agente materiale "macchine agricole".

Non ci sono dubbi pertanto che un efficiente sistema di manutenzione, esteso a tutte le macchine agricole, oltre che assumere rilevante importanza economica, diventa un'efficiente forma di prevenzione infortuni. Appare evidente l'importanza che potrebbe avere la trasformazione del carattere della manutenzione da "straordinaria di emergenza" (come è oggi nella pratica generale) in "preventiva".

Classicamente, le operazioni di manutenzione si distinguono in due categorie:

- manutenzione ordinaria

- manutenzione straordinaria

Manutenzione ordinaria

La manutenzione ordinaria consiste in una serie di semplici operazioni da eseguire ad intervalli regolari e seguendo le prescrizioni fornite dal costruttore. A tale proposito, tutte le macchine agricole dovrebbero essere corredate di un libretto di "Uso e Manutenzione", nel quale sono riportate le informazioni utili per l'uso corretto e per l'appropriata manutenzione del veicolo.

Le ditte che costruiscono le macchine agricole hanno ridotto il numero e la complessità delle operazioni di manutenzione ordinaria in modo tale da consentirne l'effettuazione anche da chi non è in possesso di notevoli competenze tecniche e non dispone di complesse attrezzature.

Si tratta soprattutto di:

- verificare i livelli del liquido refrigerante e dei lubrificanti e, se necessario, sostituirli o rabboccarli

- pulire i filtri aria, olio, combustibile ed eventualmente sostituirli

- ingrassare articolazioni e supporti

- lavare superfici e condotti

- verificare la pressione di gonfiaggio dei pneumatici

- verificare il livello della soluzione elettrolitica contenuta nella batteria ed eventualmente aggiungere acqua distillata

- pulire ed ingrassare i morsetti.

Manutenzione straordinaria

La Legge n. 122 del 1995 imponeva l'obbligo di rivolgersi alle officine di autoriparazione autorizzate per qualsiasi intervento che non riguardasse le normali ordinarie manutenzioni (cambio olio e filtro, gonfiaggio pneumatici, ecc.) e vietava tassativamente la possibilità di eseguire in proprio tutti quei lavori in grado di modificare le condizioni di sicurezza del veicolo ai fini della circolazione stradale. Tutto ciò ora risulta superato con la Legge di Orientamento, che consente alle aziende agricole di effettuare tali manutenzioni direttamente in azienda, purché queste vengano eseguite in locali a norma, con attrezzature ed utensili a norma nel rispetto della buona tecnica e buona prassi. Tuttavia, per le manutenzioni straordinarie si consiglia sempre di rivolgersi ad officine specializzate.

E' opportuno evidenziare che il diritto alla garanzia offerta dalla ditta costruttrice decade se:

- non vengono scrupolosamente rispettate le indicazioni riportate sul libretto "uso e manutenzione"

- vengono utilizzati lubrificanti diversi da quelli indicati

- vengono eseguite riparazioni o manutenzioni da personale non abilitato

- si utilizzano ricambi non originali

- si utilizzano attrezzature di lavoro non idonee.

Nel "Manuale di istruzioni, uso e manutenzione" (in fig. 51 un esempio) che deve essere fornito in dotazione con la macchina, redatto nella lingua del costruttore e dell'utilizzatore a cui la macchina è destinata, devono essere riportate tutte le operazioni di manutenzione ordinaria e straordinaria; inoltre è normalmente presente un riepilogo delle indicazioni previste per la marcatura (escluso il numero di serie), eventualmente completate dalle indicazioni atte a facilitare la manutenzione (indirizzo dell'importatore, dei riparatori ecc.).

Fig. 51 - Documentazione da conservare: Manuale di uso e manutenzione

A titolo di esempio, per una macchina quale quella di fig. 51, sono generalmente indicate:

- le condizioni di utilizzazioni previste

- il o i posti di lavoro che possono essere occupati dagli operatori

- le istruzioni per eseguire senza alcun rischio la messa in funzione

- le istruzioni per eseguire senza alcun rischio l'utilizzazione

- le istruzioni per eseguire senza alcun rischio il trasporto, indicando la massa della macchina e dei suoi vari elementi allorché devono essere regolarmente trasportati separatamente

- le istruzioni per eseguire senza alcun rischio l'installazione

- le istruzioni per eseguire senza alcun rischio il montaggio e lo smontaggio

- le istruzioni per eseguire senza alcun rischio la regolazione

- le istruzioni per eseguire senza alcun rischio la manutenzione e la riparazione

- la compatibilità con le trattrici (per esempio carico verticale al punto di attacco, potenza del motore, stabilità)

- le caratteristiche essenziali degli utensili che possono essere montati sulla macchina (se necessarioio)

- il posizionamento dei pittogrammi sulla macchina ed il loro significato; i pittogrammi presenti nel Manuale di istruzioni devono corrispondere a quelli presenti sulla macchina

- la descrizione e la funzione di tutti i comandi, incluso una spiegazione dei segni grafici utilizzati

- le precauzioni che devono essere prese con le parti in movimento implicate nel processo di funzionamento

- l'uso di supporti per assicurare la stabilità quando la macchina è parcheggiata

- l'indicazione di eventuali utensili speciali che possono essere impiegati nella manutenzione e riparazione della macchina

- l'uso di dispositivi destinati a mantenere delle parti della macchina in posizione elevata durante la manutenzione e la riparazione

- le informazioni concernenti la sostituzione dei tubi flessibili utilizzati nei sistemi di bloccaggio idraulici

- l'azionamento manuale di parti della macchina

- le informazioni sul metodo corretto per il traino ed il sollevamento della macchina

- le prescrizioni necessarie per l'addestramento degli operatori

- le indicazioni sul rumore aereo prodotto dalla macchina (valore reale o valore stabilito in base alla misurazione eseguita su una macchina identica)

- come e dove applicare i martinetti di sollevamento, incluso l'uso di martinetti e di dispositivi di supporto sulla barra di traino (per le macchine trainate)

- le procedure di messa in servizio della macchina dopo un rimessaggio invernale

- le procedure di apertura e chiusura delle barre

- la necessità che qualsiasi intervento di manutenzione sulla macchina, ed in particolare le operazioni di saldatura

- le precauzioni che devono essere prese dall'operatore per evitare contaminazioni, quali l'indossare i dispositivi di protezione individuale

- la necessità di assicurarsi che nessun altra persona si trovi in prossimità della macchina

- il rischio di contatto non intenzionale con le linee elettriche aeree per le macchine le cui barre superano l'altezza di 4 m

- le procedure da seguire per il rimessaggio della macchina

- le procedure di smaltimento degli oli esausti

- le procedure di smaltimento della macchina in caso di rottamazione

- le modalità di lavaggio e smaltimento dei contenitori vuoti nel caso non siano presenti sistemi di travaso e di lavaggio.

Precauzioni per la manutenzione

Prima di iniziare qualsiasi lavoro di manutenzione ordinaria e straordinaria, l'operatore o il coltivatore, deve consultare attentamente il libretto d'uso e manutenzioni della macchina o attrezzo.

Le manutenzioni ordinarie e straordinarie vanno eseguite con macchina a motore spento, freni bloccati, presa di potenza disinserita cioè con tutte le parti in movimento ferme.

Il motore della macchina non deve funzionare in ambiente chiuso.

Prima di effettuare delle operazioni di manutenzione sugli attrezzi agricoli, bisogna assicurarsi di puntellare adeguatamente gli organi rotanti su cui si sta intervenendo.

In caso di dispersione di grasso, olio o solvente, raccoglierli con appositi materiali assorbenti e stoccarli in idonei contenitori in attesa del loro smaltimento.

Ricordare che l'eliminazione degli oli esausti, filtri usati, accumulatori ecc. dovrà essere eseguita secondo le prescrizioni relative al trattamento dei rifiuti pericolosi o speciali a seconda della loro classificazione.

L'eliminazione di residui contenenti amianto (frizioni, guarnizioni, parti di pannelli isolanti), presenti sulle macchine meno recenti, dovrà avvenire secondo quanto prescritto dal regolamento applicativo della Legge 27 marzo 1992 n. 257.

Prima di intervenire su qualsiasi componente dell'impianto elettrico, occorre staccare il cavo di massa della batteria.